- 1374

- 产品价格:58.00 元/千克 起

- 发货地址:广东深圳龙岗区 包装说明:不限

- 产品数量:9999.00 千克产品规格:不限

- 信息编号:123643597公司编号:14357128

- 黄金钊 顾问 微信 137140939..

- 进入店铺 在线咨询 QQ咨询 在线询价

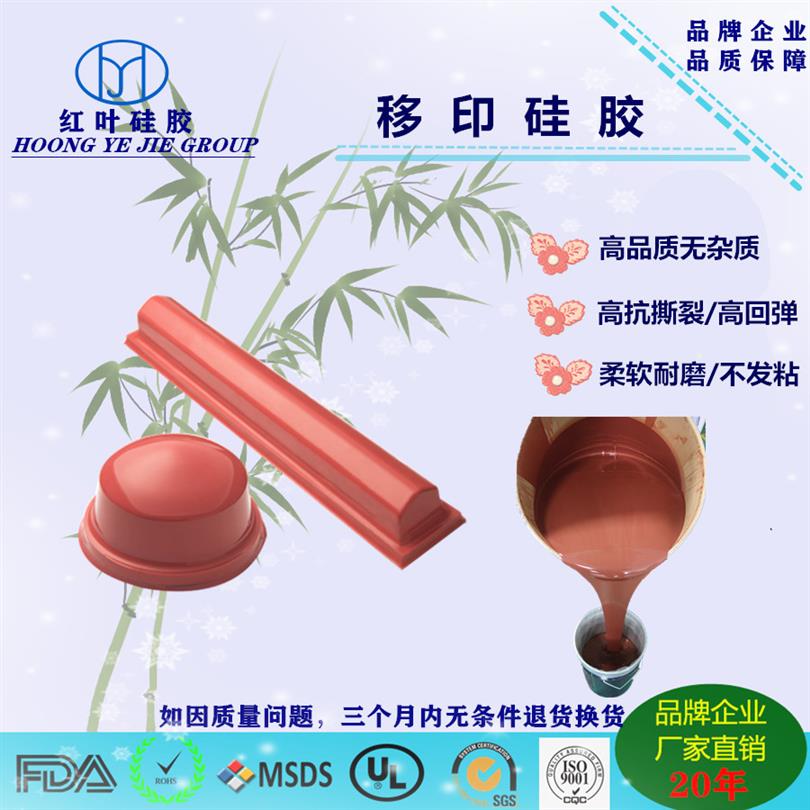

移印硅胶价格 移印胶 红叶硅胶

- 相关产品:

移印硅胶注意事项:

1、缩合型移印硅胶与加成型移印硅胶使用时,两种类型硅胶使用的模具须分开始用,如混合使用会产生反应,使硅胶无法固化成型或成型之后胶头质量下降,无法达到预期效果。

2、胶头的移印面,尽量不要用天那水、洗网水等腐蚀性较强的溶剂进行擦拭,会很大程度上损坏移印胶头表面的分子量,虽然可以增加上油的效果,但是会减少移印的次数,缩短移印胶头的使用寿命,从而增加成本,建议用白电油或者工业酒精进行擦拭。

付款方式: 代收货款 支付宝 现金 银行转账

质量/安全认证: RoHS, MSDS, ***

海关编码: 3910

包装: 5KG,20KG,200/KG

样品: 免费

交期: 两天内

硅胶性能参数(HY-916):

颜色:红色 白色 绿色

粘度 (CS):36000

比重( g/cm 3 ):1.13

硬度 (A°):15

抗拉伸强度( Mpa ):3.8

抗撕裂强度 (kN/m ):28

伸长率(%):570

线收缩率(%):≤0.3

固化剂混合比例(%):100:2 100:3

操作时间( mins ):30-40min

固化时间( hours ):3-4h

移印硅胶的操作方法:

1、先把模具用洗洁精清洗干净,然后把模具里的水份擦干或用吹风筒吹干,并涂上一层脱模剂。

2、移印硅胶、硅油的正常比例,是根据客户的要求而定的,如果客户要求印刷的图案面积大,需用软胶头,就多增加硅油。相反,需要胶头硬度大的,就不添加或少添加硅油,一般移印胶头的硬度以15A~-25A°为合适,如果硅油添加量过大,胶头过软,印刷的次数呈有限的,再好的硅胶质量都会被硅油破坏了它的分子量,而产生不耐磨、不耐溶剂及老化现象。

3、一般正常比例如下:硅胶与硅油的比例可以做到100:30,100:50不等,但要注意,硅油的添加量越大,胶头越软,移印的次数,耐磨性及耐溶剂性都会降低及减少,移印产品的次数也会相应减少,造成成本上升,原料浪费。

移印硅胶的应用领域:

主要应用于数码产品移印、通讯设备、数码电子、陶瓷工艺品、陶瓷餐具、办公用品、灯泡移印、电器图案印刷、铁磁磁芯移印、隐形眼镜移印、印章、假玫瑰花印、美甲印章、鞋跟商标移印等等。

**柔软移印硅胶的性能特点:

胶浆品质细腻、移印次数多、回弹力好不变形,使用寿命长,抗撕抗拉性能**;

原始硬度为15度且不冒油,硬度可调节,可完全覆盖模板图案;

胶浆的粘度很低、流动性非常好,*操作;胶头不冒油、不会出现图案印刷不完整、移印图案清晰、空白针孔等情况;

可添加抗静电材质,让胶头工作环境更安全;

耐磨性能好,耐酸碱、复杂工作环境下可长期工作,表面损坏后,可用硅胶再次修复。

移印硅教操作方法:

固化剂的添加量及硅胶的化学反应情况如下比例:取硅胶(白色)90克,固化剂(红色)10克,然后进行混合搅拌,待硅胶与固化剂充分搅拌均匀后,再按硅胶和固化剂总重量的30——50% 加入硅油,再进行搅拌2-3分钟,即可进行抽空。抽空时间一般不**过10分钟,抽空时间太久,胶体很快固化,就会影响倒胶的质量。

胶头放置24个小时后使用,这样胶头各方面的性能会很稳定,增加移印次数。(可放置冰箱,效果会更好一些)

无气泡移印胶头制作方法:

a、处理模具(清洁、干燥,打脱模剂)

b、混合调好的AB

c、倒入三分之一的量进入模具中

d、将倒入了胶料的模具及混合的AB胶料一起放置真空机中,做排泡处理

e、排泡后将剩下的AB胶料沿着模具边缘缓慢灌入,以免过快带入气泡-等待产品固化(一般为24小时)-放置冰箱24小时后进行使用。 这样操作主要的目的是为了防止产生气泡;将没有抽真空的胶料倒入模具,然后拿模具去做排泡处理,可以让模具底部有一层胶料打底,这一层也是移印胶头与产品的接触面,抽完真空可以保证这一层底料没有任何气泡,后在缓慢倒入抽完真空的AB混合胶料。

移印油墨*掉落的原因:

a、油墨使用不对,应选择合适的油墨;

b、油墨使用不当,固化剂添加比例不够或者表面有油污和灰尘;建议按照供应商使用的方法进行印刷,可提前处理好表面的油脂和灰尘;

c、烘烤的温度不够,建议按照油墨烘烤的温度和时间进行操作。

移印胶头的硬度如何选择?

移印胶头的硬度会影响移印次数和移印的效果,如果移印面比较大、纹理比较精细,应选择软一点的胶头,胶头硬度过大,对油墨的吸附性会相对降低,会出现不上油、图案印刷不清晰等情况;如果胶头太软,会导致胶头不耐用,严重影响胶头移印的次数,反而增加了移印的成本,这些都是我们不想看到的。通常情况下,移印胶头的常规硬度控制在15-25度之间,具体情况还是需根据移印的产品材质和造型来确定。

移印胶头硬度可通过添加硅油的比例来进行控制和调节,一般加入10%的硅油量会降低胶头5度的硬度,20%会降低10度,可根据实际情况来调节。

移印胶头选择的原则:

a、移印胶头与产品接触时,变形率越小越好;

b、移印胶头大小应选择比图案直径大2.5CM为易;

c、凡是曲率大,硬度高的产品,应选择硬度稍小一点的移印胶头;

d、印刷细线条时,移印胶头应相对软一些;

e、外形变化大的产品,移印时,胶头*变形,可以选择硬度大一些,厚一些的移印胶头。

产品包装:

证书展示:

公司展示:

联系电话是0755-89948051, 主要经营硅胶、硅橡胶、RTV-2模具硅橡胶、室温硫化硅橡胶、液体硅胶、矽胶、矽利康、移印硅胶、工艺品用硅橡胶、手板模型设计**硅胶、液体加成型硅橡胶、加成型硅胶、高温硅胶、鞋模硅胶、电子灌封胶、导热电子胶、电子硅胶、电子胶、灌封胶、矽油、硅油、烫金硅胶板、铅锌合金工艺硅胶、圆盘胶、HTV高温胶、电子硅胶、固体硅橡胶、注射成型硅胶、涂布胶、商标胶、皮革压花硅胶等36个系列,上百种硅胶产品。。

单位注册资金单位注册资金人民币 5000万 - 1亿元。